我国紧固件行业在二十年的发展历程中,进过改组、整合、交流、投入、扩张、引进,实现了迅猛的发展,目前,无论是紧固件的产量,还是出口量,均为居世界第一。紧固件行业的发展,遵循了技术发展的道路,产品的技术含量逐步提高,产品升级换代步伐不断加快:一方面,产品由原来的小规格、低强度、低附加值的标准件,逐渐的向高精度、高强度、异型件方向转化,迈出了紧固件发展的坚实台阶;另一方面,紧固件产品逐步向中高端发展。

紧固件产品的提升对钢铁材料也不断提出新的要求:首先,由建国初期普碳钢、中碳钢产品向中碳、低碳合金结构钢发展,目前行业内普遍采用多元素合金钢;其次,紧固件产品中不锈钢产品的产量、品种也日益增加。据有关资料显示,我国不锈钢紧固件的产量已占世界不锈钢紧固件总产量的三分之一,五大类型不同牌号的不锈钢已经被广泛采用。因此,相应地对材料的牌号也不断进行更新换代,对材料技术性能不断地提出了新的特性要求。

当前,我国高强度紧固件产量逐年提高:对高强度紧固件所需材料的质量要求也不断的提高。我国大规格高强度紧固件用材基本上是两大类型:一类是硼钢为基础的高强度用材,另一类是铬钢为主的多元素合金钢。

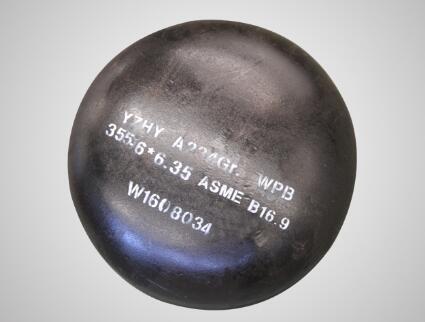

金属材料的品质是高强度紧固件技术性能的保障,是紧固件产品的质量第一环节,必须严格控制,才能确保产品使用安全。在机械制造业,高强度紧固件只不过是其中的小零件,但是却十分重要的环节。近些年来不断有紧固件失效造成的机毁人亡事故,因此广大使用者也日益认识到高强度紧固件对制造业地重要性。

要提高紧固件的技术性能和使用安全性,材料是首要环节,必须认真选择好材料的牌号,控制原材料的成分。